|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПЕРЕРАБОТКА ОТХОДОВ ПРИ ПРОИЗВОДСТВЕ КАРТОФЕЛЕПРОДУКТОВ

Разделение отходов на твердую к жидкую фракции

При производстве картофелепродуктов образуемые отходы разнообразны по своему физическому и агрегатному составу. Это некондиционный картофель и кусочки в бланшированном и сыром виде, клейстеризованный и нативный крахмал, отдельные клетки и их группы, клеточный сок. водорастворимые вещества и др. смеси с водой. На одних предприятиях смесь этих отходов собирается вместе в отстойниках-накопителях, на других - некондиционный картофель и очистки собираются отдельно, а жидкие направляются в отстойники. Реализацию их производят раздельно по разным ценам.

Твердые отходы, в основном, реализуются, хотя и с большими трудностями из-за ограниченного срока хранения.

Что же касается жидких отходов, то их фактический объем увеличивается в 4-7 раз по сравнению с количеством перешедшего в них картофеля, вследствие разбавления водой. Извлечение сухих веществ из такой смеси весьма затруднительно. Применяемые на предприятиях сборники для улавливания сухих веществ из жидких отходов работают неэффективно, вследствие продолжительного времени осаждения мелкодисперсных частиц. Основная масса мелкодисперсных частиц уносится из отстойников движущимся потоком жидких отходов, а осаждаются только крупные твердые частицы, которые затем реализуются потребителю. Из-за большого наличия жидкой фракции отходов часть их уходит в канализацию.

Поскольку общая масса отходов состоит из разнообразных составляющих с совершенно отличными свойствами, то отдельные технологические процессы, успешно используемые на обработке одного из видов отходов, могут быть совершенно непригодны при переработке их в смеси. Так, измельченные сырой некондиционный картофель и кусочки можно успешно подвергать механическому обезвоживанию путем прессования, в то время как измельченные бланшированные или сваренные картофель и кусочки методом прессования не обезвоживаются. Не обезвоживаются также путем прессования и смесь измельченных сырых и сваренных отходов.

Установлено, что основными процессами подготовки отходов и некондиционного картофеля к переработке являются: сбор и разделение их на фракции; измельчение некондиционного картофеля и твердой фракции; выделение взвесей из жидкой фракции; механическое обезвоживание.

Сбор отходов. На технологических операциях производства картофеле -продуктов образуются отходы в твердом, жидком и пюре образном виде. Для более полного использования сухих веществ картофеля, ушедшего в отход; необходимо добиться полного их сбора в отдельности или вместе для дальнейшего использования. В настоящее время на одних предприятиях твердые и пюре образные отходы, а также некондиционный картофель собираются отдельно и реализуются потребителю. Жидкие отходы направляются в сборники-отстойники, эффективность, работы которых не удовлетворяет требованиям настоящего времени. Как указывалось выше, значительная часть уходит в канализацию, а более крупные частицы оседают в виде осадка и реализуются потребителю. На других предприятиях все образуемые отходы в твердом и жидком виде вместе собираются в сборниках-отстойниках, затем осадок реализуется потребителю. В этих случаях коэффициент использования отходов очень невысок и не превышает 40%.

Наиболее экономически выгодным способом является сбор отходов и перекачивание их по трубопроводу па животноводческие фермы для скармливания сельскохозяйственным, животным.

С целью устранения ручного труда и повышения эффективности производства твердые и жидкие отходы должны собираться в сборнике, но не измельчаться во избежание дополнительных потерь за счет вымывания крахмала и растворимых веществ. Пюре образные и сухие отходы нецелесообразно смешивать с водой, их необходимо сразу подавать в емкость для готового кормового продукта.

Разделение отходов на твердую к жидкую фракции. Из-за не однородности по составу отходов, собранных в сборнике накопителе, после технологических процессов получения картофелепродуктов, совместная их переработка вызывает затруднения. Твердая фракция отходов мешает равномерному поступлению их на другие машины, в частности, на центрифуги. Наличие кусочков в обрабатываемой смеси практически не позволяет создать стационарный режим подачи отходов в центрифугу. Содержащаяся кожура в смеси отходов имеет меньший удельный вес, чем жидкая фракция и постепенно находится на поверхности, а затем в процессе слива декантата, после отстаивания отходов, уходит вместе с осветленной фазой в очистные сооружения. Поэтому целесообразно выделить твердую фракцию из смеси отходов и в отдельности каждую подготавливать к дальнейшей переработке. Выделение твердой фракции из общей массы отходов можно проводить на машинах и устройствах, имеющих ситовую поверхность с величиной отверстий 2-3 мм. Свободная влага проходит через эти отверстия, а твердая фракция остается на ситовой поверхности и отводится в сборник. Здесь следует отметить, что жидкие отходы после паровой очистки плохо отдают свободную влагу на неподвижной ситовой поверхности, забиваются отверстия клейстеризованным крахмалом и кожурой. Значительно лучше они обезвоживаются на ситовых поверхностях, находящихся в движении (вращение, сотрясение и др.).

Жидкую фракцию после разделительной машины необходимо направлять в отстойники или на центробежные устройства для выделения взвесей размером менее 3 мм. На разделительной машине кожура полностью задерживается на сите, поэтому фильтрат, уходящий через перелив из отстойников, не содержит ее. Выделение крупных кусочков и целых клубней из жидких отходов позволяет вести процесс осаждения на центробежных устройствах в более спокойном ритме (без повышенной вибрации). Исследованиями установлено, что на разделительной машине выделяется из жидких отходов, содержащих кусочки и целые клубни, до 50-55% сухих веществ к массе картофеля, перешедшего в отходы. При малом содержании целых клубней и кусочков в жидких отходах процент выделения несколько ниже и составляет около 30%. Таким образом, процесс разделения отходов позволяет довести уровень их использования без дополнительных затрат до 40-50%, в зависимости от производимого картофелепродукта.

Измельчение твердой фракции Выделенная твердая фракция на разделительных машинах из жидких отходов представляет собой кусочки картофеля размером более 3 мм, не кондиционный картофель и кожуру. Эта неоднородная масса по величине не всегда может быть использована в таком виде. При получении кормовых продуктов она должна быть измельчена в однородную массу для скармливания сельскохозяйственным животным, при получении крахмала - в однородную массу с большим коэффициентом измельчения. В зависимости от способа очистки картофеля от кожуры можно применять образуемые отходы для технических или кормовых целей. При очистке картофеля механическим способом основная масса отходов в виде кусочков, измельченной кожуры и целых клубней может быть использована как для получения крахмала, так и для кормового продукта.

Для получения крахмала отходы в виде целых клубней и кусочков и измельченной массы после очистки картофеля от кожуры необходимо измельчать. Процесс измельчения картофеля при получении крахмала заключается в том, чтобы как можно больше разорвать клеток клубней и высвободить из них крахмальные зерна. При этом получается так называемая картофельная кашка, состоящая из разорванных и неразорванных растительных клеток, клеточного сока и крахмальных зерен. Процесс измельчения картофеля характеризуется коэффициентом измельчения, показывающим полноту извлечения крахмальных зерен из клеток. Коэффициент измельчения показывает отношение свободного крахмала ко всему крахмалу, содержащемуся в картофеле. Таким образом, при получении крахмала необходим высокий коэффициент измельчения. При получении кормового продукта в сыром виде из отходов переработки картофеля необходимо более грубое измельчение (размеры кусочков не более 20 мм).

Механическое обезвоживание. Как указывалось выше, жидкую фракцию отходов с взвесями размером менее 3 мм необходимо механически обезвоживать, так как содержание сухих веществ в ней не превышает 3-5%. Проведенные исследования показали, что обезвоживание проводить целесообразно в два этапа. Первый этап - направить отходы в отстойники. В них содержание сухих веществ в осадке увеличивается до 7-9%, значительно уменьшается масса осадка и получается меньшая нагрузка на осадительную центрифугу, применяемую на 2-м этапе, что значительно увеличивает ее производительность, а следовательно, уменьшает ее металлоемкость, расход электроэнергии и стоимость, что немаловажно на данном этапе.

Обезвоживание взвеси в жидкой фракции в поле центробежных сил показало, что . скорость осаждения частиц резко возрастает. Процесс осаждения идет непрерывно при факторе разделения выше 700. Благодаря разделению твердых отходов на твердую и жидкую фракции процесс осаждения под действием центробежных сил проходит равномерно, без повышенной вибрации ротора центрифуги.

Таким образом, при осаждении твердой фазы из жидких отходов в поле центробежных сил при факторе, обеспечиваемом промышленными центрифугами, можно получить осадки за более короткое время с большим содержанием сухих веществ (после отстойников в осадке они могут достигать 16-18% и выше).

Выявлено, что наиболее приемлемыми центрифугами для выделения взвесей из жидких отходов (особенно клестеризованных) являются осадочные центрифуги. Кроме того, для осаждения взвесей из жидких отходов, после механической очистки, могут также применяться и фильтрующие центрифуги, где будут одновременно происходить процессы фильтрации и осаждения.

Применение обезвоживания жидких отходов па 2~м этапе в поле центробежных сил позволяет в несколько раз ускорить процесс выделения взвесей, уменьшить объем строительства очистных сооружений, получить пригодный к непосредственному транспортированию и скармливанию кормовой продукт.

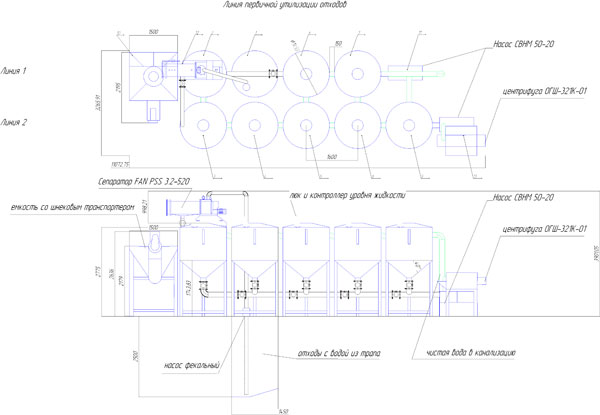

Проведенные исследования позволили разработать технологический комплекс переработки отходов картофелеперерабатывающих производств.

Из технологической схемы комплекса для переработки отходов Ш12-ККС (смотрите ссылку) видно, что все жидкие отходы, после технологических операций производства картофелепродуктов, собирают в специальном сборнике, откуда насосом подают в приемный бак водоотделителя. Из приемного бака жидкие отходы самотеком поступают внутрь вращающегося перфорированного барабана водоотделителя с величиной отверстий 2,5-3 мм. Заодно с барабаном вращается и шнек, предназначенный для выгрузки обезвоженной массы. Твердая фракция после разделительной машины направляется на измельчение в измельчитель (если есть целые клубни) или в бункер-накопитель. Применение водоотделителя способствует увеличению использования сухих веществ картофеля за счет выделения взвесей более 3 мм (до 20-30%). Кроме того, создается более однородная жидкая масса перед подачей ее на следующие технологические процессы, особенно на выделение взвесей под действием центробежных сил.

Жидкая фракция после водоотделителя самотеком поступает в непрерывно-действующий пластинчатый отстойник, где происходит осаждение взвешенных частиц менее 3 мм. Осветленная жидкость после отстойника поступает в биореактор (на схеме не показан), а смесь взвесей подает в приемный бак центрифуги, откуда самотеком поступает во внутренний барабан центрифуги , где под действием

центробежной силы происходит разделение на фракции: жидкую и твердую. Твердая фракция в виде пюре образной массы удаляется из центрифуги через разгрузочное окно в бункер (транспортной тележки). Жидкая фракция из центрифуги, а также после пластинчатого отстойника , направляется в биореактор (на схеме не показан), где происходит биологическая очистка от водорастворимых веществ. Очищенная вода направляется в пруды или на повторное водоснабжение, а образовавшийся осадок удаляется и используется в качестве ила (удобрения).

Некондиционный, мелкий и позеленевший картофель конвейером подается в измельчитель, где измельчается в массу, толщиной частиц не более 20 мм. Измельченная масса также подается в бункер-накопитель 3, в нижней части которого имеется шнек для выгрузки. В бункер-накопитель подаются также сухие и пюреобразные отходы.

Картофельная масса в бункере-накопителе 3 является смесью различных частиц толщиной не более 20 мм, кусочки вареного и сырого картофеля, кожуры, измельченный в стружку картофель, клеистеризованныи и сырой крахмал, сухие и пюреобразные отходы.

Эта картофельная масса представляет собой сырой корм, содержащий не менее 15% сухих веществ, кормовая ценность которого является 0,2 кормовых единиц на 1 кг (кормовая ценность картофеля 0,3 к. е./кг).